查驗環境:

1、查驗環境:溫度:25+/-3℃,濕度:40-70%RH

2.在距40W日光燈(或等效光源)1m之內,被檢產品距查驗員30cm之處進行外觀斷定

抽樣水準

QA抽樣規范:履行GB/T2828.1-2003 II級正常查驗一次抽樣計劃

AQL值:CR:0 MAJ: 0.25 MIN:0.65

查驗設備

塞尺、放大鏡、BOM清單、貼片方位圖

SMT外觀查驗規范

1,錫珠:●焊錫球違背最小電氣空隙。●焊錫球未固定在免鏟除的殘渣內或覆蓋在保形涂覆下。●焊錫球的直徑≤0.13mm可允收,反之,拒收。

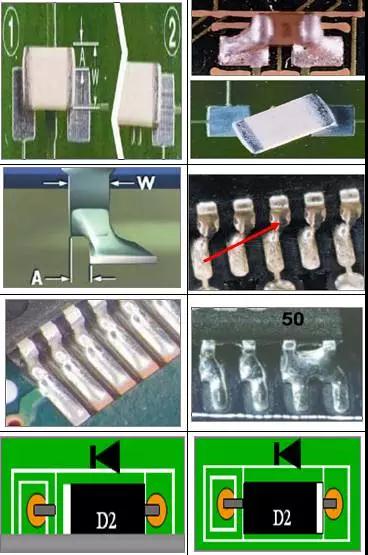

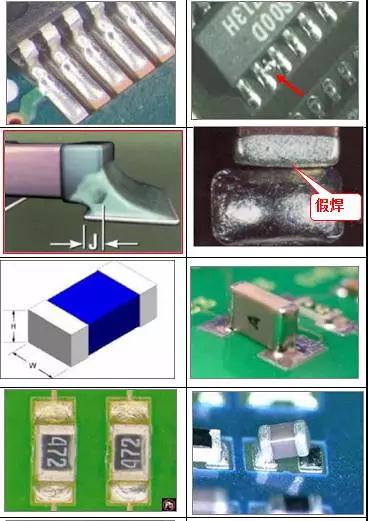

2,假焊:●元件可焊端與PAD間的堆疊部分(J)清楚可見。(允收)●元件結尾與PAD間的堆疊部分缺乏(拒收)

3,側立:●寬度(W)對高度(H)的份額不超越二比一(允收)●寬度(W)對高度(H)的份額超越二比一(見左圖)。●元件可焊端與PAD外表未徹底潮濕。●元件大于1206類。(拒收)

4,立碑:●片式元件結尾翹起(立碑)(拒收)

5,扁平、L形和翼形引腳偏移:●最大旁邊面偏移(A)不大于引腳寬度(W)的50%或0.5mm(0.02英寸)(允收)●最大旁邊面偏移(A)大于引腳寬度(W)的50%或0.5mm(0.02英寸)(拒收)

6,圓柱體端帽可焊端旁邊面偏移:●旁邊面偏移(A)≤元件直徑寬度(W)或PAD寬度(P)的25%(允收)●旁邊面偏移(A)大于元件直徑寬度(W)或PAD寬度(P)的25%(拒收)

7,片式元件-矩形或 方形可焊端元件旁邊面偏移:●旁邊面偏移(A)≤元件可焊端寬度(W)的50%或PAD寬度(P)的50%。(允收) ●旁邊面偏移(A)大于元件可焊端寬度(W)的50%或PAD寬度(P)的50%(拒收)

8,J形引腳旁邊面偏移:●旁邊面偏移(A)小于或等于引腳寬度(W)的50%。(允收) ●旁邊面偏移(A)超越引腳寬度(W)的50%(拒收)

連錫:●元件引腳與PAD焊接規整,無偏移短路的現象。(允收) ●焊錫銜接不該該銜接的導線。(拒收)●焊錫在毗連的不同導線或元件間構成橋接(拒收)

PCBA外觀查驗規范

9,反向: ●元件上的極性點(白色絲印)與PCB二極管絲印方向共同 (允收) ●元件上極性點(白色絲印)與PCB上二極管的絲印不共同 。(拒收)

10,錫量過多:●最大高度焊點(E)能夠超出PAD或延伸至可焊端的端帽金屬鍍層頂部,但不可延伸至元件體(允收) ●焊錫已延伸至元件體頂部。(拒收)

11,反白:●有顯露存積電氣原料的片式元件將原料面朝離印制面貼裝●Chip零件每Pcs板只允許一個≤0402的元件反白。(允收) ●有顯露存積電氣原料的,片式元件將原料面朝向印制面貼裝(拒收)●Chip零件每Pcs板不允許兩個或兩個以上≤0402的元件反白。

12,空焊:●元件引腳與PAD之間焊接點良濕潤豐滿,元件引腳無翹起 (允收) ●元件引腳排列不規整(共面),阻礙可接受焊接的構成。(拒收)

13,冷焊:●回流進程錫膏徹底延伸,焊接點上的錫徹底濕潤且外表光澤。(允收)●焊錫球上的焊錫膏回流不徹底,●錫的外觀呈現暗色及不規則,錫膏有未徹底熔解的錫粉。(拒收)

14,少件:●BOM清單要求某個貼片位號需要貼裝元件卻未貼裝元件 (拒收) 多件:●BOM清單要求某個貼片位號不需要貼裝元件卻已貼裝元件;●在不該有的地方,呈現剩余的零件。(拒收)

15,損件:●任何邊際脫落小于元件寬度(W)或元件厚度(T)的25%●結尾頂部金屬鍍層缺失最大為50%(各結尾) (允收) ●任何顯露點擊的裂縫或缺口;●玻璃元件體上的裂縫、刻痕或任何損害。●任何電阻原料的缺口。●任何裂縫或壓痕。(拒收)

16,起泡、分層:●起泡和分層的區域不超出鍍通孔間或內部導線距離的25%。(允收) ●起泡和分層的區域超出鍍通孔間或內部導線距離的25%。 ●起泡和分層的區域削減導電圖形距離至違背最小電氣空隙。(拒收)

不良焊點的缺點原因剖析及改進辦法

規范焊點的要求:

1、牢靠的電氣銜接

2、滿足的機械強度

3、光亮規整的外觀

電子元件焊點不良術語

(1)不良術語

短 路: 不在同一條線路的兩個或以上的點相連并處于導通狀態。

起皮 :線路銅箔因過火受熱或外力效果而脫離線路底板。

少錫:焊盤不徹底,或焊點不呈波峰狀豐滿。

假焊:焊錫外表看是波峰狀豐滿,顯光澤,但實質上并未與線路銅箔相熔化或未徹底熔化在線路銅箔上。

脫焊:元件腳脫離焊點。

虛焊:焊錫在引線部與元件脫離。

角焊:因過火加熱使助焊劑丟掉多引起焊錫拉尖現象。

拉尖:因助焊劑丟掉而使焊點不圓滑,顯得無光澤。

元件腳長:元件腳顯露板底的長度超越1.5-2.0mm。

盲點:元件腳未插出板面。

(2)不良現象構成原因,閃現和改進辦法

1、加熱時刻問題

(1)加熱時刻缺乏:會使焊料不能充沛滋潤焊件而構成松香夾渣而虛焊。 (2)加熱時刻過長(過量加熱),除有可能構成元器材損壞以外,還有如下損害和外部特征。

A、焊點外觀變差。假如焊錫現已滋潤焊件今后還繼續進行過量的加熱,將使助焊劑悉數揮發完,構成熔態焊錫過熱。當烙鐵脫離時簡單拉出錫尖,一起焊點外表發白,呈現粗糙顆粒,失掉光澤。

B、高溫構成所加松香助焊劑的分化碳化。松香一般在210度開始分化,不僅失掉助焊劑的效果,并且構成焊點夾渣而構成缺點。假如在焊接中發現松香發黑,肯定是加熱時刻過長所構成的。

C、過量的受熱會損壞印制板上銅箔的粘合層,導致銅箔焊盤的脫落。因而,在恰當的加熱時刻里,準確把握加熱火候是優質焊接的要害。

(3)不良焊點成因及危險

1、松香殘留:構成助焊劑的薄膜。

危險:構成電氣上的觸摸不良。

原因剖析:烙鐵功率缺乏焊接時刻短引線或端子不潔凈。

2、虛焊:外表粗糙,沒有光澤。

危險:削減了焊點的機械強度,下降產品壽數。

原因剖析:焊錫固化前,用其他東西觸摸過焊點加熱過度重復焊接次數過多

3、裂焊:焊點松動,焊點有縫隙,牽引線時焊點隨之活動。

危險:構成電氣上的觸摸不良。

原因剖析:焊錫固化前,用其他東西觸摸過焊點加熱過量或缺乏引線或端子不潔凈。

4、多錫:焊錫量太多,流出焊點之外,包裹成球狀,潮濕角大于90度以上。 危險:影響焊點外觀,可能存在質量危險,如焊點內部可能有空泛。

原因剖析:焊錫的量過多加熱的時刻過長。

5、拉尖:焊點外表呈現牛角相同的杰出。

危險:簡單構成線路短路現象。

原因剖析:烙鐵的撤離辦法不妥加熱時刻過長。

6、少錫:焊錫的量過少,潮濕角小于15度以下。

危險:下降了焊點的機械強度。

原因剖析:引線或端子不潔凈,預掛的焊錫缺乏,焊接時刻過短。

7、引線處理不妥:焊點粗糙,燒焦,引線墮入,芯線顯露過多。

危險:電氣上觸摸不良,簡單構成短路。

原因剖析:灰塵或碎屑堆集構成絕緣不良該處被加熱時刻過長,引線捆扎不良。

8、接線端子絕緣部分燒焦:焊接金屬過熱,引起絕緣部分燒焦。

危險:簡單構成短路的危險。

原因剖析:加熱時刻過長焊錫及助焊劑的飛散。

(4)不良焊點的對策

1、拉尖

成因:加熱時刻過長,助焊劑運用量過少,拖錫視點不正確。

對策:焊接時刻控制在3秒左右,進步助焊劑的運用量,拖錫視點為45度。

2、空泛、針孔

成因:元件引線沒預掛錫,使引線周圍構成空泛,PCB板受潮

對策:恰當延伸焊接的時刻,對引腳氧化的進行加錫預涂敷處理,對受潮PCB進行烘板。

3、多錫

成因 :溫度過高,焊錫運用量多,焊錫視點未把握好。

對策:運用適宜的烙鐵,對烙鐵的溫度進行辦理,恰當削減焊錫的運用量,視點為45度。

4、冷焊

成因:焊接后,焊錫未冷卻固化前被晃動或轟動,使焊錫下垂或產生應力紋

對策:待焊點徹底冷卻后,再將PCB板流入下一工位。

5、潮濕不良

成因:焊盤或引腳氧化,焊接時刻過短,拖錫速度過快。

對策:對氧化的焊盤或引腳進行加錫預涂敷處理,恰當減慢焊接的速度,焊接時刻控制在3秒。

6、連焊

成因:因焊錫流動性差,使其它線路短路。

對策:焊接時運用恰當的助焊劑,焊接時刻控制在3秒左右,恰當進步焊接溫度。

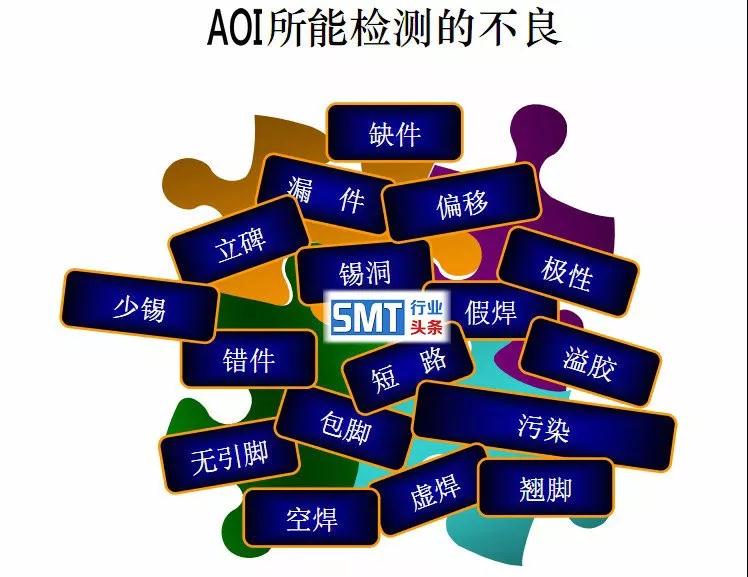

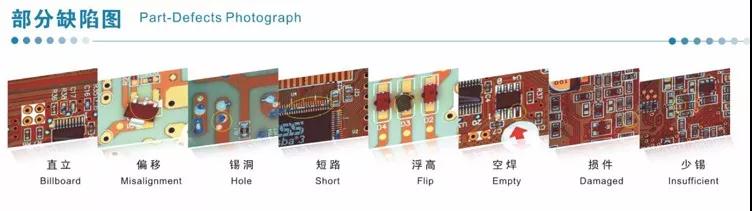

近年來,AOI主動光學檢測儀已成為了外表貼裝設備中添加最快的設備。AOI 檢測設備最適合于丈量簡單、結構化和重復性的場景。設備的感應器最擅長于以下各種使命,如同步重復性和多點檢測、以及不間斷數據剖析和繼續視覺反應。跟著我國人工成本逐年添加,一條SMT 生產線裝備3-10 個人選用目視檢測產品的人海戰術勢必會添加生產線的運營成本,未來電子制作企業出于對產品品質和成本控制的需求,將加速AOI 檢測設備代替人工的進程。

眾所周知,跟著電子信息行業不斷發展,PCB產品也向超薄性、小元件、高密度、細距離方向快速發展;單位PCB上元器材拼裝密度越來越高,線寬、距離、焊盤越來越細微、已到微米級,復合層數越來越多,客戶端的品質要求也在不斷的進步;chip類元件現已到達03015的巨細,對檢測的精度要求越來越高。傳統的人工目測(MVI)檢測產品的速度和質量現已滿足不了工業化的要求,在這樣的一個環境下,便相繼呈現了林林總總的機器檢測設備,像ICT(In Circuit Test), FT(Function Test), AOI(Auto Optical Inspection), AXI(Auto X-ray Inspection)等等,這些設備各自有著不同的特色,ICT(距離越來越密,ICT也越來越難以下針,對ICT的應戰也越來越大),FT是根據電信號的,AOI和AXI都是光學的檢測設備,不同的是AXI是使用X-ray進行檢測的, 而AOI是使用可見光(像LED燈)進行檢測。